在现代制造过程中,产品质量控制已经成为核心环节。单纯依赖人工检测往往效率低下,也容易受到人为因素影响。为了提高检测精度和生产一致性,组装流水线逐渐与检测设备结合,实现在线检测与实时反馈。

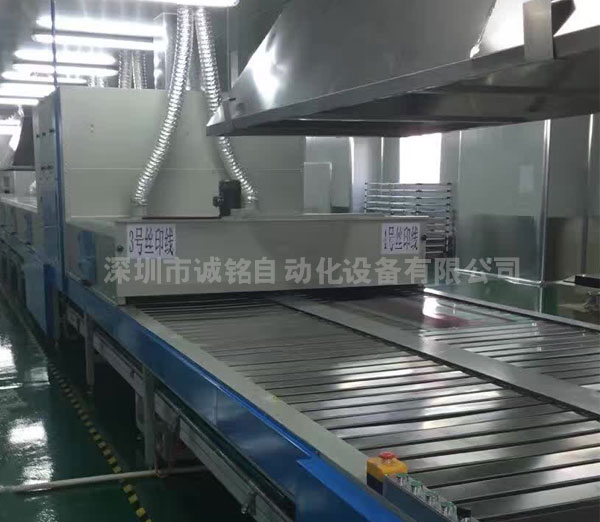

组装流水线与检测设备结合的方式多样。常见的有视觉检测、功能测试、尺寸测量以及性能验证。以视觉检测为例,摄像头和图像识别系统可以在流水线工位上对产品外观进行检查,发现缺陷后及时剔除,避免不良品流入下一环节。这种方式特别适合电子零部件、塑胶件、精密机械零件的装配工艺。

功能测试则多应用于电器、通讯模块等产品。通过在线检测设备,流水线能够在装配完成后立即进行电气性能测试,实现全检而非抽检。相比传统模式,这大大降低了返修率,提高了交付的一致性。

在具体实施过程中,组装流水线需要在设计阶段预留检测工位,确保设备安装位置与生产节拍匹配。部分产品对检测时间要求较长,可通过设置缓存区或分流线的方式保证主线流畅,避免生产节奏受阻。

组装流水线与检测设备结合的优势不仅体现在质量控制,还能通过数据采集系统实现信息化管理。检测结果可以与生产数据同步上传至管理系统,实现工艺改进和质量追溯。例如,当某一批次产品出现异常时,系统能够快速定位到具体工位和时间点,为后续改进提供依据。

这种结合方式还有效减少了人工检测成本,避免了人为误差,提升了整体生产效率。随着智能制造的发展,越来越多企业开始采用视觉检测与自动化组装结合的方案,不仅提高了生产良率,还增强了市场竞争力。

因此,组装流水线与检测设备的结合已成为制造企业提升质量控制能力的重要方向。通过合理布局与智能化管理,流水线能够实现生产与检测一体化,推动制造过程向更高水平发展。